Høj styrkesporbolt og møtrikSamlinger spiller en central rolle i at opretholde stabiliteten og ydeevnen af bælteundervogne. I Chiles kobberminer bruges bæltebolt- og møtriksystemer, såvel somsegmentbolt og møtrikkombinationer, udsættes for ekstrem belastning og kræver ofte udskiftning hver 800-1.200 timer. Derudover,plovbolt og møtrikLøsninger er afgørende for forskellige applikationer inden for tunge maskiner. Det europæiske maskindirektiv fra 2023 kræver ultralydsprøvning for at forbedre sikkerheden og fremhæver det kritiske behov for pålidelige fastgørelseselementer i krævende operationer.

Vigtige konklusioner

- Stærke skinnebolte og møtrikkerer vigtige for bælteundervogne. De holder bælterne på plads og hjælper maskiner med at arbejde godt i vanskelige områder.

- Ofte kontrol af skinnebolte og møtrikker kan opdage skader tidligt. Tidlig udbedring af problemer forhindrer dyre reparationer og sørger for, at udstyret fungerer bedre.

- Brug afstærke materialer til bolteog møtrikker sænker reparationsomkostningerne. Robuste dele holder længere, så du skal udskifte dem sjældnere, hvilket sparer penge og tid.

Forståelse af larvebåndsundervogne

Oversigt over larvebåndsundervogne

Bælteundervogne danner fundamentet for tunge maskiner og muliggør effektiv bevægelse på tværs af ujævnt terræn. Disse systemer består af bælter, ruller og andre komponenter designet til at fordele vægten jævnt og opretholde stabilitet. Nylige fremskridt på markedet for bælteundervogne fremhæver anvendelsen af letvægtsmaterialer som højstyrkestål og avancerede polymerer. Disse innovationer forbedrer holdbarheden og brændstofeffektiviteten, hvilket gør det muligt for maskiner at præstere effektivt i udfordrende miljøer. Derudover afspejler integrationen af IoT-sensorer til realtidsovervågning et skift mod smartere og mere effektive maskiner. Denne tendens er især tydelig i udviklingsregioner som Asien-Stillehavsområdet, hvor infrastrukturinvesteringer driver efterspørgslen efter pålideligt udstyr.

Nøglekomponenter og deres funktioner

Undervogne på bæltetraktorer er afhængige af flere kritiske komponenter for at sikre optimal ydeevne:

- SporDisse giver trækkraft og støtte, så maskineriet kan bevæge sig på ujævne overflader.

- Ruller og løbehjulDisse styrer og støtter skinnerne og sikrer jævn drift og korrekt justering.

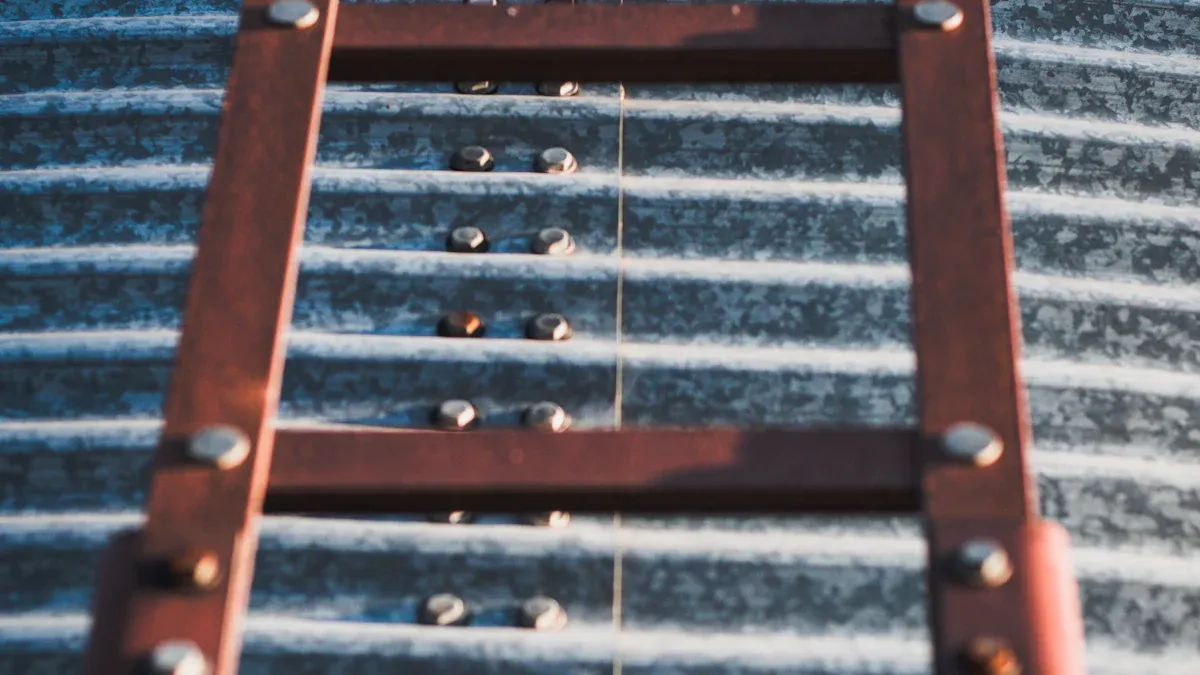

- Sporbolte og møtrikkerDisse fastgør bælterne til understellet og opretholder den strukturelle integritet under tunge belastninger.

- DrivhjulDisse overfører kraft fra motoren til bælterne, hvilket driver maskineriet fremad.

Tilpasningstendenser i branchen lægger vægt på skræddersyede løsninger, der opfylder specifikke driftsbehov. For eksempel sikrer særlig miljøtilpasningstestning, at komponenterne fungerer pålideligt under ekstreme temperaturer eller korrosive forhold. Inspektions- og evalueringsprocesser, såsom analyse af slidspor og verifikation af tætningsydelse, forbedrer yderligere holdbarheden og effektiviteten af disse systemer. Ved at overholde branchestandarder som ISO 6014 sikrer producenter, at bælteundervogne opfylder strenge ydeevnestandarder.

Rollen af bæltebolte og -møtrikker i bælteundervogne

Sikring af stabilitet og strukturel integritet

Sporbolte og møtrikkerfungerer som rygraden i bælteundervogne. Disse komponenter fastgør bælterne til undervognens ramme og forhindrer forskydning under drift. Tunge maskiner arbejder ofte i miljøer, hvor ujævnt terræn og kraftige stødpåvirkninger udfordrer den strukturelle stabilitet. Uden pålidelige fastgørelseselementer kan bælterne løsne sig eller løsne sig, hvilket kompromitterer maskinens evne til at fungere sikkert og effektivt.

Producenter designer skinnebolte og møtrikker til at modstå ekstrem belastning og vibrationer. Højstyrkematerialer, såsom legeret stål, sikrer, at disse fastgørelseselementer bevarer deres integritet under tunge belastninger. Præcisionsteknik forbedrer yderligere deres ydeevne, så de kan modstå slid og deformation over tid.

Tip:Regelmæssig inspektion af skinnebolte og møtrikker kan hjælpe med at identificere tidlige tegn på slid eller skader, hvilket sikrer rettidig udskiftning og forhindrer dyre nedbrud.

Bidrag til lastfordeling og justering

Sporbolte og møtrikker spiller en afgørende rolle i at fordele vægten jævnt over undervognen. Korrekt belastningsfordeling minimerer belastningen på individuelle komponenter, forlænger deres levetid og reducerer risikoen for mekanisk svigt. Ved at fastgøre sporene sikkert sikrer disse fastgørelseselementer, at maskineriet opretholder optimal justering under drift.

Forkert justerede bælter kan føre til ujævnt slid, reduceret effektivitet og øget brændstofforbrug. Bæltebolte og møtrikker forhindrer sådanne problemer ved at holde bælterne i deres tilsigtede position. Denne justering er især vigtig i applikationer som minedrift og byggeri, hvor maskiner skal navigere i udfordrende terræn, mens de bærer tunge læs.

Et velholdt system med bolte og møtrikker bidrager til en mere jævn drift og forbedret ydeevne. Operatører kan stole på, at deres maskiner håndterer krævende opgaver uden afbrydelser, hvilket forbedrer produktiviteten og sikkerheden på arbejdspladsen.

Vigtigheden af højstyrkematerialer i skinnebolte og -møtrikker

Modstandsdygtighed over for tunge belastninger og stress

HøjstyrkematerialerI skinner er bolte og møtrikker afgørende for at håndtere de enorme belastninger og belastninger, der opstår i forbindelse med tunge maskiner. Disse fastgørelseselementer skal modstå konstant pres fra ujævnt terræn, vibrationer og selve udstyrets vægt. Laboratorietests bekræfter deres evne til at modstå sådanne kræfter gennem grundige evalueringer.

| Testtype | Beskrivelse |

|---|---|

| Mekanisk testning | Omfatter belastningsprøvning, trækprøvning og hårdhedsprøvning (Rockwell, Brinell osv.) |

| Metallurgisk testning | Omfatter mikrohårdhedstestning, mikrostrukturelle vurderinger og undersøgelser af metallurgiske fejl |

| Kemisk analyse | Omfatter ICP/OES- og Spark OES-analyse til evaluering af materialesammensætning og egenskaber |

Disse tests sikrer, atsporbolte og møtrikkeropfylder branchestandarder for styrke og pålidelighed. Regelmæssig test af fastgørelseselementer og råmaterialer garanterer deres egnethed til krævende miljøer. Boltprøvning verificerer også, at disse komponenter kan modstå deres angivne belastning og fungere effektivt under driftsmæssige belastninger.

Holdbarhed i barske miljøer

Sporbolte og -møtrikker skal fungere pålideligt under ekstreme forhold, herunder høje temperaturer, korrosive miljøer og konstant eksponering for eksterne kræfter. Feltforsøg og miljøvurderinger demonstrerer deres holdbarhed i sådanne omgivelser.

- Test af fremherskende moment evaluerer, hvor effektivt fastgørelseselementer modstår løsning på grund af vibrationer og eksterne kræfter.

- Denne testning er afgørende i industrier som atomkraft, luftfart og marine, hvor fastgørelseselementers integritet forhindrer katastrofale fejl.

- Resultaterne fra disse tests sikrer, at skinnebolte og -møtrikker opfylder minimumsstandarderne for deres tilsigtede anvendelser, hvilket reducerer defekter og forbedrer holdbarheden.

Ved at modstå slid og løsning forlænger højstyrkematerialer levetiden for skinnebolte og møtrikker. Denne holdbarhed minimerer vedligeholdelsesbehovet og sikrer, at maskiner fungerer sikkert og effektivt i udfordrende miljøer.

Fordele ved højstyrke-skinnebolte og -møtrikker

Forbedret sikkerhed og pålidelighed

Højstyrke skinnebolte og møtrikkerforbedrer sikkerheden og pålideligheden af bælteundervogne betydeligt. Disse komponenter sikrer, at bælterne forbliver sikkert fastgjort, selv under ekstreme driftsforhold. Ved at forhindre bælteforskydning eller -løsrivelse reducerer de risikoen for ulykker og udstyrsfejl.

Brugen af avancerede materialer, såsom legeret stål, giver enestående modstandsdygtighed over for belastning og vibrationer. Denne holdbarhed sikrer, at fastgørelseselementerne bevarer deres integritet over tid, selv i miljøer med høj belastning som byggepladser eller minedrift. Operatører kan stole på, at deres maskiner yder ensartet, velvidende at skinnebolte og møtrikker er designet til at håndtere krævende opgaver.

Note:Regelmæssige inspektioner og momentkontroller forbedrer yderligere sikkerheden ved at identificere potentielle problemer, før de eskalerer til kritiske fejl.

Længere levetid for undervognskomponenter

Højstyrkebolte og -møtrikker bidrager til en forlænget levetid for undervognskomponenter. Ved at fastgøre bælterne sikkert minimerer de unødvendig bevægelse og slid på tilstødende dele, såsom ruller, styrehjul og tandhjul. Denne stabilitet reducerer belastningen på de enkelte komponenter, hvilket gør det muligt for dem at fungere effektivt i længere perioder.

Korrekt lastfordeling, muliggjort af disse fastgørelseselementer, spiller også en nøglerolle i at bevare undervognen. Ujævn vægtfordeling kan føre til for tidligt slid, men bolte og møtrikker af høj kvalitet sikrer, at lasten fordeles jævnt over hele systemet. Denne balance forbedrer ikke kun ydeevnen, men forsinker også behovet for dyre udskiftninger.

Producenter anbefaler ofte at bruge fastgørelseselementer, der opfylder branchestandarder, for at maksimere holdbarheden af hele undervognsenheden. Investering ikomponenter med høj styrkesparer i sidste ende tid og ressourcer ved at reducere hyppigheden af reparationer.

Lavere vedligeholdelsesomkostninger og nedetid

Brug af højstyrkebolte og -møtrikker kan reducere vedligeholdelsesomkostningerne betydeligt og minimere nedetid. Disse fastgørelseselementer er konstrueret til at modstå barske forhold, hvilket reducerer sandsynligheden for uventede fejl. Som et resultat bruger operatørerne mindre tid på at løse mekaniske problemer og mere tid på at fokusere på produktive opgaver.

Holdbarheden af disse komponenter betyder også færre udskiftninger, hvilket sænker de samlede vedligeholdelsesudgifter. For industrier som minedrift og byggeri, hvor nedetid på udstyr kan føre til betydelige økonomiske tab, er denne pålidelighed uvurderlig.

Tip:Implementering af en proaktiv vedligeholdelsesplan, der inkluderer regelmæssige inspektioner af skinnebolte og møtrikker, kan yderligere reducere nedetiden og sikre optimal ydeevne.

Ved at vælge fastgørelseselementer med høj styrke kan virksomheder opnå en balance mellem driftseffektivitet og omkostningseffektivitet. Denne investering forbedrer ikke kun ydeevnen af bælteundervogne, men understøtter også langsigtet rentabilitet.

Valg og vedligeholdelse af skinnebolte og -møtrikker

Faktorer at overveje ved valg af højstyrkebolte og møtrikker

Det er afgørende at vælge de rigtige højstyrkebolte og møtrikker for at sikre ydeevnen og sikkerheden af larvebåndsundervogne. Adskillige tekniske kriterier og branchestandarder styrer denne proces:

- MaterialevalgVælg materialer som stål, rustfrit stål eller legeret stål for at opnåhøj trækstyrkeog holdbarhed.

- BelægningsmulighederBrug belægninger som zinkbelægning eller galvanisering for at forbedre korrosionsbestandigheden, især i barske miljøer.

- Størrelse og typeSørg for, at fastgørelseselementets type og størrelse stemmer overens med applikationen. Se ASTM-standarderne for fastgørelseselementers nøjagtighed.

- Nøglefaktorer for præstationOvervej boltdiameter, forspændingsgrad og trækstyrke, da disse har betydelig indflydelse på forskydningsevnen og lasteevnen.

- MiljøforholdEvaluer faktorer som temperatur, tryk og korrosionsevne for at sikre, at fastgørelseselementerne kan modstå driftsmæssige udfordringer.

Korrekt installationsteknik spiller også en afgørende rolle i at maksimere effektiviteten af skinnebolte og møtrikker. For eksempel kan brug af dobbelte møtrikker eller fjederspænding hjælpe med at kontrollere tab af forspænding og dermed forbedre den langsigtede pålidelighed.

Vedligeholdelsestips for optimal ydeevne

Effektive vedligeholdelsespraksisser er afgørende for at optimere ydeevnen og levetiden for skinnebolte og -møtrikker. Regelmæssige inspektioner og proaktive foranstaltninger kan forhindre dyre fejl. Vigtige vedligeholdelsestips omfatter:

- Planlæg regelmæssige inspektionerUndersøg fastgørelseselementer for tegn på slid, korrosion eller løsning.

- Hold detaljerede optegnelserVedligehold logfiler over vedligeholdelsesaktiviteter for at spore præstationstendenser og identificere tilbagevendende problemer.

- Styrk operatørerneTræn operatører i at genkende tidlige advarselstegn på svigt af fastgørelseselementer, såsom usædvanlige vibrationer eller forkert justering.

- Udnyt teknologiBrug flådevedligeholdelsessoftware eller CMMS-analyser til at overvåge fastgørelseselementernes ydeevne og justere vedligeholdelsesplaner i overensstemmelse hermed.

- Investér i smarte værktøjerBrug momentnøgler og andet præcisionsværktøj til at sikre korrekt tilspænding under installation og vedligeholdelse.

Forebyggende vedligeholdelsesstrategier, såsom Asset Performance Management (APM), lægger vægt på dataindsamling og prædiktiv analyse. Disse tilgange hjælper med at identificere ineffektivitet og optimere vedligeholdelsesplaner, hvilket sikrer, at larvebåndsundervogne fungerer sikkert og effektivt.

TipAutomatiske undervognsvaskere kan reducere vedligeholdelsestiden og forbedre produktiviteten ved at eliminere manuelle rengøringsopgaver.

Højstyrkebolte og -møtrikker til bæltekøretøjer er afgørende for at sikre sikkerheden, holdbarheden og effektiviteten af bæltekøretøjers undervogne. Deres rolle i at opretholde strukturel integritet og reducere vedligeholdelsesomkostninger kan ikke overvurderes.

Investering ifastgørelseselementer af høj kvalitetForbedrer udstyrets ydeevne og minimerer nedetid, hvilket giver langsigtede omkostningsbesparelser og driftssikkerhed. Vælg klogt for at opnå varige resultater.

Ofte stillede spørgsmål

Hvad adskiller højstyrke-skinnebolte og -møtrikker fra standardfastgørelseselementer?

Højstyrke skinnebolte og møtrikkerbruger avancerede materialer som legeret stål. De modstår store belastninger, vibrationer og miljøbelastning, hvilket sikrer holdbarhed og pålidelighed i krævende applikationer.

Hvor ofte skal skinnebolte og møtrikker inspiceres?

Inspiceresporbolte og møtrikkerhver 500-1.000 driftstimer. Regelmæssige kontroller hjælper med at identificere slid, korrosion eller løsning, hvilket forhindrer uventede fejl og dyr nedetid.

Kan højstyrkebolte og møtrikker reducere vedligeholdelsesomkostningerne?

Ja, deres holdbarhed minimerer udskiftninger og reparationer. Denne pålidelighed reducerer vedligeholdelsesudgifter og driftsafbrydelser, især i brancher som minedrift og byggeri.

Opslagstidspunkt: 27. april 2025